今回は、金属の加工形状のひとつ「切り欠き」について、どのような加工なのか、その特徴や用途、加工方法をご紹介します。また、加工精度を上げるポイントにも触れていますので、ぜひ参考にご覧ください。

目次

「切り欠き加工」とはどのような加工?

「切り欠き加工」とは、材料の一部を切り抜き、溝や切り込み部分を作る加工のことです。切り欠き加工によってできた溝や穴は、他の部品を接合したり、ネジ穴として使われたり、通気孔として活用されたりします。

切り欠き加工と穴あけ加工の違い

切り欠き加工と似た加工に「穴あけ加工」があります。

どちらも部品の一部を切り取る加工ですが、穴あけ加工は材料に円形状の穴を開ける加工を指すのに対して、切り欠き加工は直線や曲線など任意の形状に溝を切り抜く加工を指します。

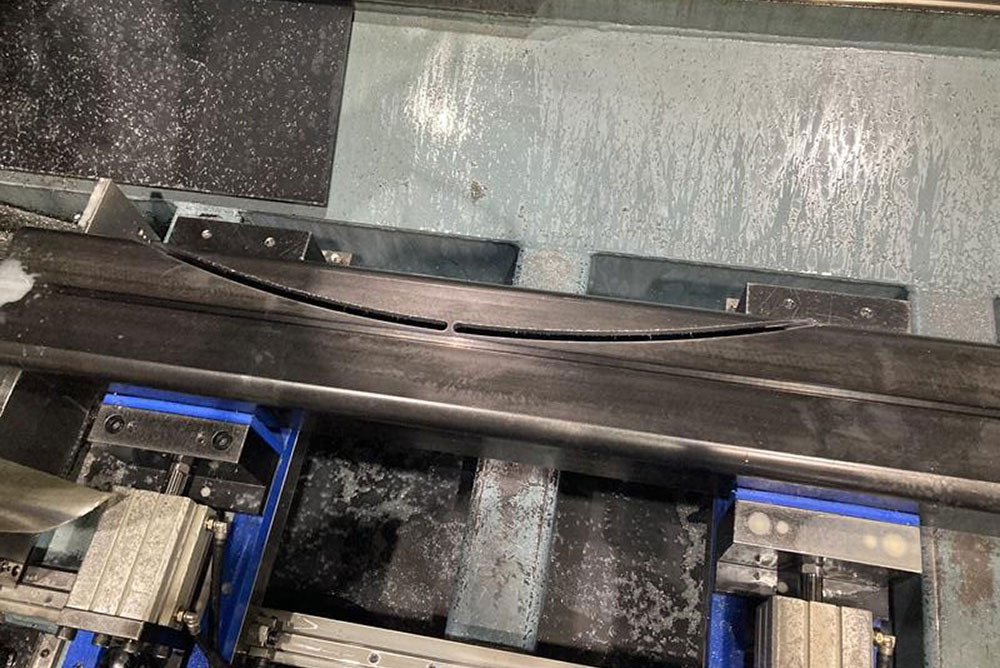

▼切り欠き加工と穴あけ加工をした重機の枠組み部分

鋼管における切り欠き加工について

鋼管に切り欠きをほどこす方法は、金属を溶かして切断する「溶断加工」と、金属を刃物で削り取る「切削加工」の2つが主流です。

溶断加工と切削加工のどちらを選択すべきかは、加工したい切り欠き形状や素材の性質、厚み、寸法精度、加工後の表面状態、コスト、納期などの要素を踏まえて選んでいきます。

| 切り欠きの手段 | 加工内容 | メリット/デメリット |

|---|---|---|

| 溶断加工 | 金属を溶かして切断 | 【メリット】 ・比較的短時間で加工できる ・複雑な形状も得意 |

| 【デメリット】 ・寸法精度が下がりやすい ・表面状態が荒くなりやすい |

||

| 切削加工 | 金属を削り取って切断 | 【メリット】 ・切断部が滑らかになりやすい ・高い寸法精度が出せる |

| 【デメリット】 ・複雑な形状は不向き ・溶断より時間がかかる |

例えば、溶断加工は切断部に熱歪みが発生しやすかったり、表面が粗くなったりと、寸法精度がやや低くなりがちですが、複雑な形状に対応でき、さらに比較的短い時間で加工が行えます。

一方、切削加工は複雑な形状が苦手で、溶断加工に比べて加工スピードが遅いですが、切断部が滑らかで高い寸法精度を出すことが得意です。

ただ、最近では溶断加工も切削加工もコンピューターによる自動制御が主流となりつつあり、実際に私たち宮脇鋼管でも導入しています。そのため、どの切り欠き加工においても、高精度な寸法と安定した加工品質を維持することが可能です。

溶断による切り欠き加工

溶断加工には、レーザー光の熱でカットする「レーザー切断(レーザーカット)」と、プラズマによる熱でカットする「プラズマ切断」、ガスによる熱でカットする「ガス切断」があります。

溶断での切り欠き加工①:レーザー切断(レーザーカット)

レーザー切断(レーザーカット)では、切り欠きしたい部分にレーザー光を照射し、発生した熱で金属を溶かしながら切断していきます。

CO2ガスを使ったCO2レーザーや、光ファイバーを使ったファイバーレーザーなどがありますが、いずれの方法も応力(物体に力が加わった時に生じる抵抗力)が発生しないので、変形が少ないのが特徴です。

そのため、切断面がキレイで、切り屑が最小限に抑えられるのが、レーザー切断の大きなメリットだと言えるでしょう。ですが、材料が厚いと加工速度が大幅に落ちてしまい、さらに切断面も荒くなりやすくなるので、20mm以上ある肉厚部材への切り欠き加工にはあまり適していません。

関連記事:レーザー加工のメリットとデメリットとは?レーザー加工機の種類についても

関連記事:切削加工における残留応力対策|基礎知識からケース別の対策方法も紹介

溶断での切り欠き加工②:プラズマ切断

プラズマ切断では、材料と電極の間に高温高圧のプラズマアークを発生させ、その熱で鋼管を切り抜いていきます。プラズマ切断は、ガスやレーザーによる切断と比べて作業時間が短く、さらに通電するものであれば何でも切断することが可能です。

ただし、電気を使用するので電源のない場所では作業できないのと、機械内にスラグ(溶解後に固化した金属屑)があると誤差が生じてしまう要因となるので、作業後に除去が必要です。

なお宮脇鋼管では、東京スカイツリーやオオサカホイール(大観覧車)、競技場、体育館、進入灯橋梁など、数多くの鋼構造物でプラズマ加工の実績があります。

関連記事:プラズマ加工とは?切断の原理やレーザー、ガス切断との違いについて

溶断での切り欠き加工③:ガス切断

ガス切断では、酸素ガスを吹き付けて任意の形状に切り抜いていきます。比較的厚みがある鋼管でも、すばやく切断できるのが特徴です。また必要な機材が少なく、さらに電気を使用しないので、屋外や組み立て現場に持ち運んで作業ができますし、作業コストも抑えられます。

しかし、レーザー切断やプラズマ切断と比べると作業速度はやや遅く、手動で加工する場合は作業者の習熟度で仕上がりに差が生じやすいという側面があります。また、騒音や粉塵が発生しやすいため、周囲の環境を考えての作業が求められます。

関連記事:鋼管・鋼材の切断方法について解説!材質に適したカットと特徴について

溶断で切り欠きを加工する際のポイント

溶断加工で切り欠きを加工する際は、材料の性質や厚みに適した方法を選ぶのがポイントです。

溶断での切り欠き加工は材料の性質や厚みに適した方法を選ぶ

また、手動でレーザー切断を行うとノロがつきやすく、後作業を要するのですが、宮脇鋼管では溶断作業にロボットを導入し、加工時に歪みが発生しないように工夫しています。プログラムの指示通りに精密な加工ができるため、高精度な切り欠き加工ができることにくわえて、複雑な切り欠き形状にも対応可能です。

切削による切り欠き加工

切削加工には、材料を回転させる「旋盤加工(旋削加工)」と、刃物を回転させる「フライス加工」、ドリルを回転させる「穴あけ加工(小径)」があります。

このうち、鋼管の切り欠き加工で採用する加工方法はフライス加工です。

関連記事:「切削加工」とは? どんな種類や特徴がある? 注意したいポイントなども解説

切削での切り欠き加工:フライス加工

フライス加工は、固定した材料に対して高速回転する切削工具をあてて、材料を削り取っていく加工方法です。フライス盤と呼ばれる機械に、加工した形状にあった切削工具を取り付けて加工します。

切り欠き加工では材料に工具を貫通させて切り抜きますが、段差や溝など材料を切り抜かない加工も可能です。

また、フライス加工で使用する機械は、手動で操作する汎用フライス盤や、コンピューターによる制御で自動加工するNCフライス盤、NCフライス盤に工具の自動交換装置がついたマシニングセンタがあります。

NCは「Numerical Control(数値制御)」の略

関連記事:フライス加工とは?種類や特徴、切削機械の基礎知識を解説

切削で切り欠きを加工する際のポイント

切削加工はバリが発生する確率が非常に高く、バリがあると触れた人がケガをしてしまったり、機能に問題が生じる恐れがあるので、後処理としてバリ取りする必要があります。

また、切削で精度の高い切り欠きを作るには切削条件の設定も大切です。切削速度や送り速度、切削深さなどは、材料が持つ性質や切り欠きの形状に合わせて計算・設計する必要があります。

近年はNC加工機による自動加工が主流となりつつありますが、切削条件の最終的な判断を行うのは人です。そのため、作業者が機械を使いこなせるか?現場の作業者と設計担当者の間でコミュニケーションが取れているか?といった点もポイントとなります。

宮脇鋼管では2020年にNC加工機を導入して以降、切り欠きや穴、タップなどの切削加工を自動化していますが、加工ミスを減らして高い品質を維持するために、日々さまざまな取り組みを実施しています。

スタッフブログ:フライス加工でさらなる品質向上に挑戦中!

関連記事:切削加工の「加工精度」とは?精度を左右する7つの条件

切り欠き加工も宮脇鋼管にお任せください!

宮脇鋼管では、今回ご紹介した加工方法以外にも、切削加工部分の面取りや、四角孔の複合的な加工にも対応しております。

教育面に関しても、新しい技術やノウハウ、問題発見能力を社員間で共有し、お客様のお役に立てる会社を全員で目指しています。

鋼管加工の依頼先でお悩みの方は、ぜひ宮脇鋼管へご相談ください。

鋼管加工のベストアドバイザー宮脇鋼管へ

宮脇鋼管は、鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。