ものづくり技術において中心的な役割を果たす切削加工ですが、切削加工では実現できない加工形状や、取り扱いが難しい材質があります。

そこで今回は、切削加工では取り扱いが難しい形状・材質について解説していきます。また、この問題を解決する具体的なアイデアについてもご紹介します。

目次

そもそも切削加工とは?

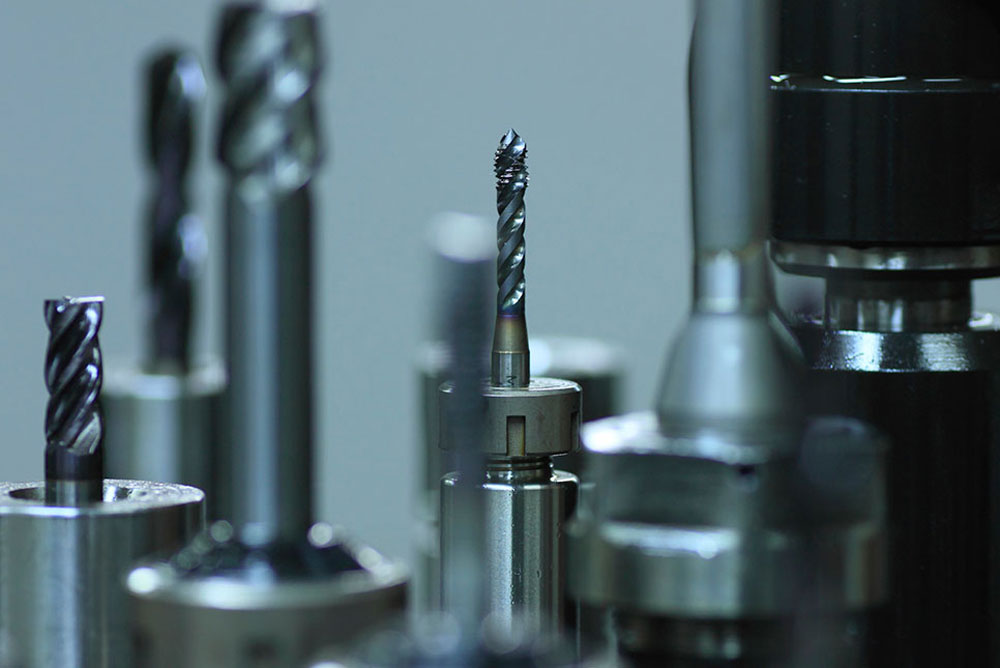

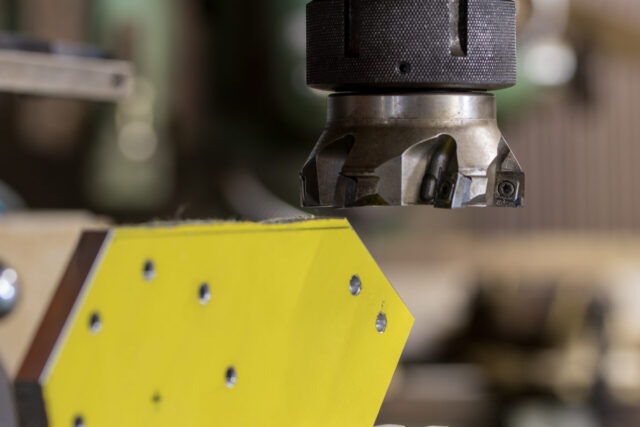

切削加工とは、工具またはワークピース(加工対象物)を高速回転させながら材料の一部を削り取っていく加工手法のことです。精密機械加工の除去加工の一種で、金属・プラスチック・セラミック・木材など様々な材料の形状加工に活用されます。

また、工具を高速回転させる加工法を旋盤加工、ワークピースを高速回転させる加工法をフライス加工といい、それぞれ「旋盤」と「フライス盤」という工作機械を使用します。加えて、エンドミルやドリルなどの切削工具(刃物)を取り替えることで、あらゆる材料や形状の加工に対応が可能です。

宮脇鋼管のフライス加工(加工可能範囲・特徴・鋼管加工の一例)については「フライス|加工サービス」をご覧ください。

切削加工ができない形状について

あらゆる加工形状に柔軟に対応できる切削加工ですが、加工できない形状も存在します。それが、「ピン角」「アンダーカット」「細長く深い溝」の3つです。それぞれの理由について見ていきましょう。

【切削加工ができない形状①】ピン角

切削加工で実現できない形状の1つ目は、「ピン角(ぴんかど)」です。

ピン角とは、簡単に言うと先が尖っている角形状のこと。切削加工のうち特にフライス加工は刃を回転させて切削するという特性上、どうしても角が丸みを帯びてしまうからです。

【切削加工ができない形状②】アンダーカット

切削加工で実現できない形状の2つ目は、「アンダーカット」と呼ばれる形状です。

アンダーカットとは、ワークピースの内側にある窪み部分のことを指します。通常、切削加工ではワークピースの向きを変えながら加工を進めていくのですが、アンダーカットはワークピースの向きを変えても切削工具が届かないため、切削加工だけでは太刀打ちできない形状となっています。

【切削加工できない形状③】細長く深い溝

切削加工で実現できない形状の3つ目は、「細長く深い溝」です。

細長い溝を加工する際、切削工具が溝の深さまで届かないことがあります。また加工できたとしても、切粉の排出がうまくいかなかったり、加工面の精度が低下するといったリスクを伴います。

切削加工ができない・難しい材質について

切削加工はエンドミルやフライス、バイト、ドリルといった切削工具を使って材料の一部を削り取っていきますが、切削工具そのものの材料によって、耐摩耗性(硬さ)と靭性(粘り強さ)が異なります。

一般的な加工現場で使用される切削工具の材料は約10種類あり、耐摩耗性が最も優れている素材がダイヤモンド(PCD/多結晶焼結ダイヤモンド)、靭性が最も優れているのが炭素工具鋼、耐摩耗性と靭性のバランスが優れているのが超硬合金となっています。

これを踏まえて、切削加工ができない・難しい材質について見ていきましょう。

【切削加工が難しい材質①】高い硬度を持つ素材

切削加工ができない・難しい材質の一つが、高い硬度を持つものです。

一般的に、金属などの加工現場で使用されているオーソドックスな切削工具は超硬合金でできており、超硬合金以上の硬さを持つ金属、例えばダイヤモンドやセラミックス、CBN(Cubic Boron Nitride/立方晶窒化ホウ素)といった高硬度の材料を加工すると、刃が負けて工具の方が摩耗してしまいます。

また、カーボンも切削加工が難しい材質の一つです。カーボンは軽量で高強度、腐食しにくいといった性質から金属の代替品として使用されることが多い素材ですが、その強度の高さから切削加工時の工具摩擦が激しく、繊維層が剥離しやすいという特性があります。

加えて、焼入れ処理により硬度が増したものも、切削加工できない場合があります。

【切削加工が難しい材質②】高い粘り強さを持つ素材

切削加工ができない・難しい材質のもう一つが、高い粘り強さを持つ素材です。

鋼鉄(スチール)やアルミニウム合金、ニッケル合金のような靭性が高い素材、つまり粘っこい素材は加工時に刃物に付着しやすく、刃物の切れ味に影響を及ぼします。

前述した高い硬度の材質を加工する時も同じことが言えますが、このような切削工具へのダメージが大きい材質の加工は少し加工しただけで刃がダメになり、頻繁に交換する必要があるため切削加工による加工は非現実的なのです。

「切削加工できない形状・材質」を解決するアイデア

ここまで切削加工ができない形状や材質についてご紹介しましたが、あくまで切削加工だけでは難しいというだけで、ほとんどの場合、他の対策を打つことで加工が可能となります。

どのような解決策があるのか、具体的なアイデアについてご紹介していきます。

他の加工工程と組み合わせる

解決アイデアの1つ目が、他の加工工程を組み合わせる方法です。

例えば、切削加工だけでは難しいピン角は研削加工(研磨)※1で滑らかにしたり、形彫放電加工※2で形状を転写したりといった工程を組み合わせることで可能になりますし、アンダーカットも同じく形彫放電加工で実現できます。

また超硬合金より硬度が高い材質を扱う際は、切削加工で無理に削るのではなく、ダイヤモンド砥石で研削加工を行うのが一般的です。

※1)研削加工とは:高速回転する砥石をワークピースに当てて研磨する加工方法。

※2)形彫放電(かたほりほうでん)加工とは:彫り込む形状に加工した電極(銅やグラファイト)をワークピースに押し付けて転写する加工方法。

工具選定を工夫する

解決アイデアの2つ目が、工具選定を工夫する方法です。

例えばアンダーカットはマシニングセンタ※1でも難しいとされる加工です。ですが、アンギュラカッター※2を駆使すれば側面の窪みを加工することができますし、隙間が許せばアンギュラアタッチメント※3を使用することでエンドミルでも加工が可能になります。

※1)マシニングセンタとは:自動工具交換機能(ATC機能)を有したNCフライス盤。平面削りや穴あけなどの切削加工を1台でこなせる。

※2)アンギュラカッターとは:斜面のあるカッター。角フライスやアングルカッターとも呼ばれる。

※3)アンギュラアタッチメントとは:主軸に取り付ける側面加工用加工ヘッド。側面の穴加工が可能。

設計や加工精度を見直す

解決アイデアの3つ目が、設計や加工精度を見直す方法です。

外装部品でどうしてもピン角にする必要がある場合を除き、R形状に変更することで工程数を大幅にカットすることができます。またアンダーカット形状においては、部材を別々に作ってあとから溶接やネジ締結などで一体構造にするという手法も考えられるでしょう。

加えて、必要以上に高い加工精度を求めていないか見直すことも大切です。

最新の機械を使用する

解決アイデアの4つ目が、最新の機械を使用する方法です。

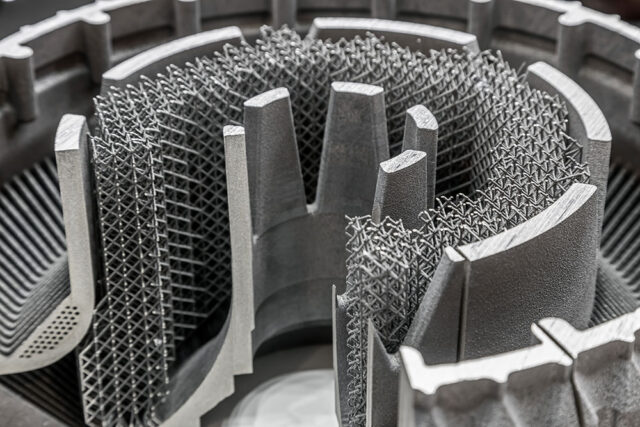

近年では、金属材料に対応した3Dプリンターが登場しています。樹脂の3Dプリンターと同様に一層ずつ造形していくため、切削加工にはできないメッシュ構造や中空構造といった複雑な形状に対応できると注目を浴びている最新機器の一つです。また、鋳造のようにあらかじめ型を作る必要がなく、複雑な形状加工では工数も大幅に削減できるため、コストを下げることにも繋がります。

さらに5軸制御マシニングセンタも、これまでの切削加工ではできないとされていた形状に対応できると普及が進んでいます。従来の3軸(X・Y・Zの直線軸)に加えてA軸(X軸を中心とした回転)とB軸(Y軸を中心とした回転)の回転動作が加わり、特殊な工具や専用治具を使用しなくても複雑な形状の加工ができるようになりました。

切削加工で形状加工するポイント

今回は、切削加工ができない形状や、取り扱うのが難しい材質についてご紹介しました。

「そもそも切削加工ができない」「コストがかかり過ぎる」といった問題がある時は、加工技術や切削条件を見直すだけでなく、設計や材料選定など、加工プロセス全体の最適化が必要です。

私たち宮脇鋼管では、お客様が作りたい最終製品をお伺いし、その最終製品にお応えする加工の提案・製作を行なっています。また、お客様の問題をいち早く発見するために大切なことは「お客様の一番近くにいること」と考え、例えば納品時に万一不具合が発生してもすぐに対処できるように現場に立ち合ったり、経験値によるアドバイスの差をなくすべく社内でのノウハウ共有にも積極的に取り組んでいます。

「いくらかかるのか?」「この加工は対応できるのか?」「この製品に適した材料は何か、仕入れは可能か?」など、切削加工・鋼管加工でお悩みの方は、お気軽にご相談ください。

鋼管加工のベストアドバイザー宮脇鋼管へ

宮脇鋼管は、鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。