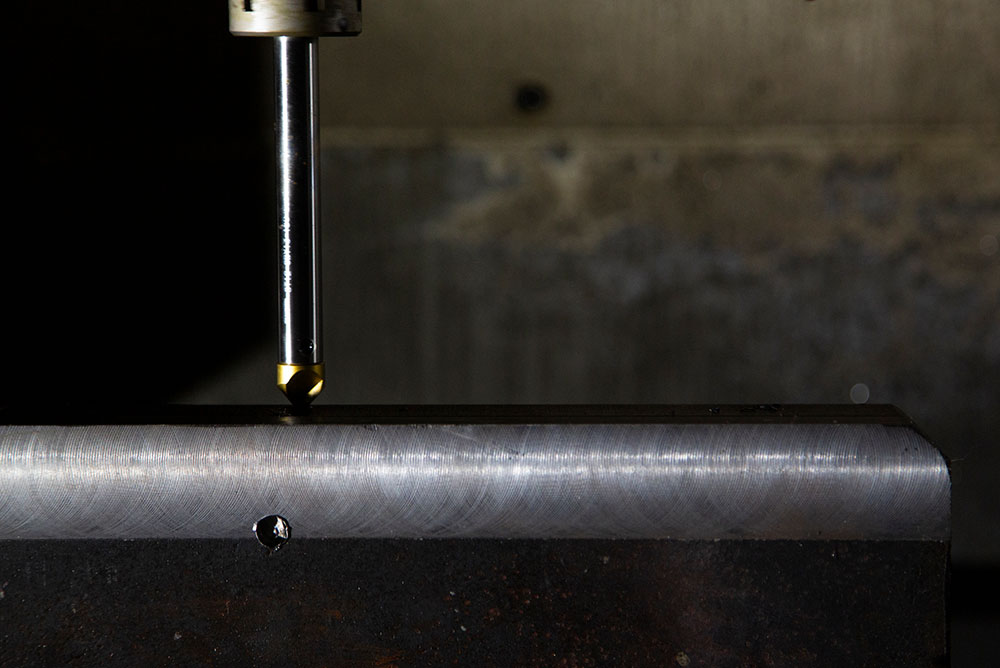

切削加工とは専用の工作機械を使用して金属などを加工する技術で、工具を高速回転させながら金属などの加工物を切削します。加工時に大きな負荷がかかりやすいのが特徴で、特に厚みが薄かったり熱伝導率が低いワークを加工する際に避けられない問題が「ひずみ」です。

今回の記事では、ひずみに関する基礎知識や、切削加工でひずみが発生する原因、変形しやすい材料について解説していきます。また、あわせて切削加工におけるひずみ対策についてもご紹介いたします。

目次

切削加工の「ひずみ」とは

「ひずみ(歪み)」とは物体に外から力を与えた際に生じる変形のことです。金属の切削加工で言えば、金属が加工によって伸びたり縮んだりする現象を指します。

ひずみは変形する方向によって呼び方が異なり、軸方向のひずみを「縦ひずみ」、軸に対して垂直な方向(径方向)のひずみを「横ひずみ」といいます。

また、ひずみは時間の変化によっても分類が違い、ひずみの大きさが時間的にほとんど変化しない現象を「静ひずみ」、ひずみの大きさが時間的に変化する現象を「動ひずみ」といいます。ただし、両者に明確な定義はありません。

切削加工でひずみが発生する2つの原因

切削加工において、金属にひずみが発生する主な原因について見ていきましょう。

切削加工でひずみが発生する原因①:熱

切削加工でひずみが発生する原因の一つは「熱」です。

切削加工をする際、切削工具とワークピースが接する切削点に熱が発生するのですが、この熱は「切削熱」と呼ばれ、一般的に600〜1000℃に達します。この切削熱が高温になると、金属に熱ひずみが起こりやすくなるだけでなく、切削工具の寿命にも影響するため、切削抵抗を低減するなどの対策が必要です。

一方で、切削熱が高くなるとワークピースが軟化するため、切削抵抗が低減するというメリットも。さらに、切削抵抗が減ると材料が溶けて切削工具の刃先に付着する現象(溶着)を防ぐことにも貢献します。

このように、切削加工で生じる切削熱は、ひずみの原因となる側面もあれば、切削抵抗を軽減するという側面もあり、バランスが重要です。

切削加工でひずみが発生する原因②:残留応力と圧力

切削加工でひずみが発生する原因のもう一つは「残留応力と圧力」です。

使用する金属材料に外部から何らかの力が加わると、物体の内部に変形が生じ、その変形によって応力(抵抗する力)が発生します。外力が取り除かれると応力も解放されますが、解放されず物体内に残ることがあり、この内部に残った応力を残留応力といいます。

一見すると変形していないように見える材料でも、残留応力が内在している場合があり、そこへ切削加工を施すと応力が解放され、ひずみや反り、破壊といった影響が出るのです。

残留応力によるひずみを抑えるには、切削加工をする前に材料に熱を加えて残留応力を取り除くアニーリング(焼きなまし/焼鈍)などの熱処理で対策することが重要です。

切削加工でひずみが起きやすい材料と特性

切削加工でひずみが生じやすい材料に、以下のものが挙げられます。

①:硬度が高い(弾性率が高い)

②:厚みが薄い・不均質

③:熱伝導率が低い

それぞれの特性についてご紹介します。

ひずみが起きやすい材料①:硬度が高い(弾性率が高い)

切削加工によってひずみが起きやすい材料の特性として、硬度が高いという点が挙げられます。

高硬度の材料は切削加工時に負荷がかかりやすく、これに伴い残留応力が大きくなりやすい性質があります。

また高い硬度を持つ材料は、言い換えると弾性率(ヤング率)が高いと表現できます。弾性率が高い材料は硬く、反対に低い材料は柔らかいのですが、弾性率が高いと、切削加工で外力が加わった際に元の形状に戻ろうとする応力が強いため、ひずみが発生しやすいのです。

加えて、硬い素材は脆性破壊が発生しやすいという問題もあります。物体への外力を除いた後も形状が戻らない変形を塑性変形といい、脆性破壊はこの塑性変形による残留応力の緩和がなされずに物体が破壊する現象を指します。塑性変形のしやすさは、同じ材料でも温度の変化によって変わるものもあるため、切削加工時の温度管理は非常に重要となります。

ひずみが起きやすい材料②:厚みが薄い・不均質

切削加工によってひずみが起きやすい材料の特性として、ワークピースが薄い、あるいは不均質である点も挙げられます。

金属の切削加工では、厚みが薄くなるほどひずみや反りが増加しやすく、対策としてワークピースを治具で固定して切削したとしても、冶具を外すと変形してしまうことがあります。この場合、厚みを厚くして変形しにくい形状に設計したり、変形しにくい材料に変更するといった対策が有効だと言えるでしょう。

また金属が不均質の場合もひずみが発生しやすくなります。不均質な状態とは、物体内部の密度や成分にムラがあること。内部構造が不均質だと応力も不均一になり、ある特定の部分に応力が集中しやすくなります。そこに切削加工による外力が加わると、集中している応力が解放されてひずみや反りが発生するのです。通常、材料の均質性を高めるために、均質化処理や熱処理などの対策が取られます。

ひずみが起きやすい材料③:熱伝導率が低い

切削加工によってひずみが起きやすい材料の特性として、熱伝導率が低いという点も挙げられます。

熱伝導率が低いと切削加工時に発生した切削熱の逃げ場がなくなり、ひずみが発生しやすくなります。例えばステンレスはその代表的な材料の一つです。熱伝導率が高い材料の場合、切削熱はワークピースや切削時に発生した屑(切粉)に逃げていくのですが、熱伝導率が低いステンレスはワークピース側に逃げる熱の量が少ないため、ひずみが発生しやすくなっています。

また切削工具の先端に熱がたまりやすく、さらに工具摩擦による摩擦熱も増え、ビビりやチッピングが発生することも。工具の破損にもつながる恐れがあるため、十分な注意が必要です。

切削加工のひずみ対策

切削加工のひずみ対策として、私たち宮脇鋼管で取り組んでいる工夫についてご紹介します。

切削加工のひずみ対策①:適切な熱処理を行う

切削加工のひずみ対策では、適切な熱処理を行うことが大切です。

熱処理とは、金属を加熱し冷却するプロセスのこと。代表的な方法には、アニーリング(焼きなまし/焼鈍)やサブゼロ処理(零下処理)などがあります。これらの熱処理は、素材の形を変えるのではなく、素材の特性を変化させるために実施するもので、素材の残留応力を除去することで結晶組織調整を行い、切削加工時のひずみを防止します。

特に熱によるひずみが発生しやすい厚みが薄いワークピースに対しては、両方向からの調整を繰り返し実施して慎重に加工しなければなりません。ワークピースを治具で固定する際も、より小さな力で行うことが重要です。

切削加工のひずみ対策②:加工許容値の設定

切削加工時のひずみ対策として、加工許容値の設定も工夫が必要です。

ひずみや反りは、工夫や対策を重ねても完全に避けられるものではありません。そのため、公差値を現実的な範囲で緩和することがポイントとなります。適切な加工許容値を設定して、低速送りで削りしろを少なくすることで、ひずみや反りなどの変形を低減させます。

切削加工のひずみ対策③:加工プログラムの作成

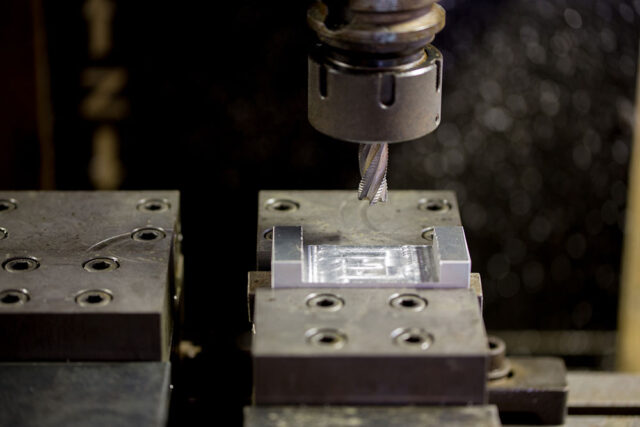

切削加工のひずみ対策として、作業を手動で行うのではなく、加工プログラムを作成して数値制御するという手段もあります。

加工プログラムはNCプログラムともいい、NCとは「Numerical Control」の略称で、日本語では数値制御と訳されます。人による作業だと作業者の習熟度によって加工精度に差が生じることがありますが、NCプログラムを利用すると安定した品質が維持できます。

ただし、加工プログラムに設定ミスやトラブルが発生するなどの恐れもありますので注意が必要。適宜、加工プログラムを見直して、正常に作動しているか、適切な切削条件が維持できているかの管理は欠かせません。

切削加工におけるひずみ対策のポイント

金属の切削加工におけるひずみの原因や対策についてご紹介しましたが、ほかにも切削工具の定期的なメンテナンスや加工環境の管理、切削方法の選定なども、ひずみや反りなどの変形を最小限に抑えるために重要です。

切削加工で変形を完全に避けることは難しいですが、ひずみが発生しやすい材料の特性や、変形が起きてしまう原因への理解を深めることが、精度の高い加工を実現するポイントだと言えるでしょう。

鋼管加工のベストアドバイザー宮脇鋼管へ

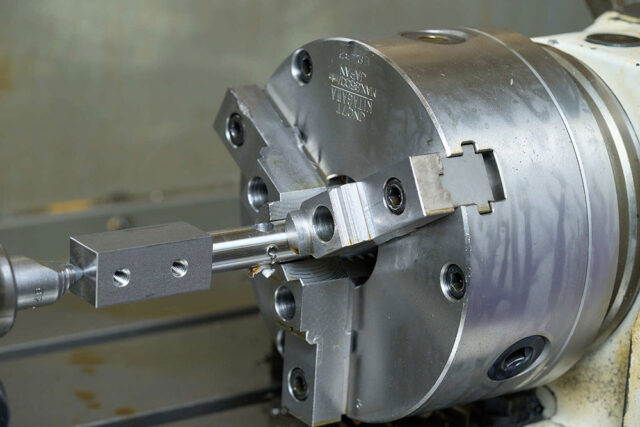

宮脇鋼管は、鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。