こんにちは!ブログ作成担当の山本です。

今回は、これまで自社で出来なかったフライス加工に挑戦しているNC加工機を

「生産現場」が取り組んでいる“ミス防止”と共にご紹介!

宮脇鋼管にフライス加工機は東西合わせて2ラインあります。

フライス加工機は2020年に導入され、しばらくは穴加工をメインとしていましたが、

お客様のご要望に応えるべくタップ加工や切り欠きなど日々いろいろな加工に挑戦しています。

※タップ加工とは、

金属にあらかじめ開けられている穴に対し、ネジが通るような螺旋状の溝を彫る加工です。

■加工データ作成

受注明細や受領図面の整理を行い、不明な点はお客様へ確認します。

その後、加工データ作成を行いますがこれは加工担当者ではなく、

専属の入力チームで作成します。

【作成手順】

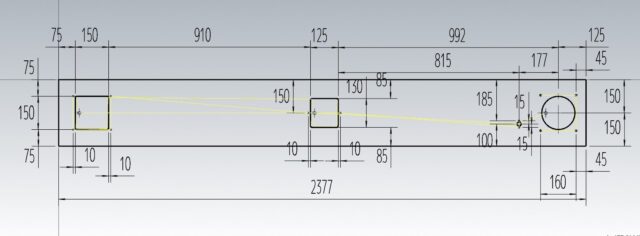

3Dキャドソフトで実際の製品をモデリング

↓

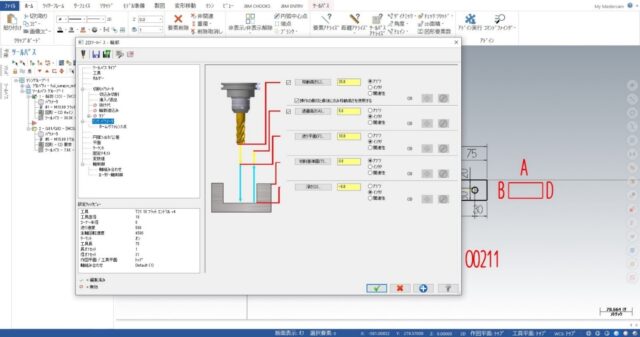

NC加工入力ソフトに切り替え

↓

加工スタート順の決定

↓

下穴・四角穴・丸穴・タップなど

各加工箇所の形状に合った切削工具を選択

↓

加工の深さ・回転速度などのパラメータを入力

↓

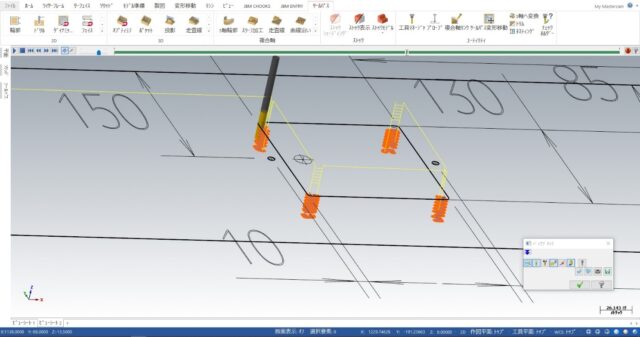

NC加工入力ソフトのシミュレーション機能で工具の動きを確認

最終、入力者以外がチェックリストに従ってダブルチェックを行い、思い込みによるミスを防止しています。

■ 加工データチェック

NC加工入力ソフトで作成した製品図を出力後、受領明細・図面と照合し、

チェックリストに従って更にチェックを行います。

■加工開始 ~ 製品検査

加工担当者は設備のプログラム画面に入力ソフトで作成したデータ番号を呼び出して、NC加工機に材料をセット。

そして実際に加工を行う前にNCの切削工具やタップの動きを確認するため、

最初の1本目の上(=Z軸)で空運転させます。

この時、設備の動きに対してクランプ等が適正な位置であるかも確認し、

問題があれば空運転終了時に調整します。

空運転の位置からZ軸のデータを下方に修正し、ここでやっと製品加工のスタートです!

1本目の加工終了後、製品図に沿って穴位置・穴径など各寸法の検査を行い、製品図に実寸を記入。

その後、製品図の数値と照合し良品であることを確認。

これらの工程を経て出荷となります。

これからも、お客様に信頼して頂けるように、更なる加工ミスの低減に全力で取り組んで参ります。