こんにちは!ブログ作成担当の山本です。

今回は、年間6万本以上のご注文を頂いている穴あけ加工をご紹介!

宮脇鋼管では穴あけといっても、

レーザー穴あけ・プラズマ穴あけ・ドリル穴あけ・フライス穴あけなど

いろいろな設備がありますが、

今回は自動で切断・ドリル穴あけを行うドリルマシン機の加工内容についてご紹介していきましょう。

宮脇鋼管にドリルマシン機は東西合わせて3ラインあります。

今回も「生産現場」が取り組んでいる“ミス防止”に触れたいと思います。

■加工データ作成

受注明細や受領図面の整理を行い、不明な点はお客様へ確認。

ドリル径の確認、穴径の公差、片穴・貫通穴の識別、シーム指定の有無などを確認し、受領図面に色分けして記載。

加工データの作成は加工担当者が行うのではなく、

ドリルマシン機専用のプログラムを用い、専属の入力チームで作成します。

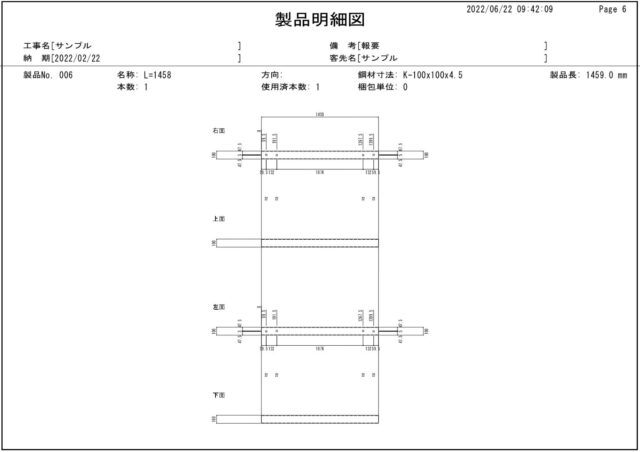

穴位置がパイプの中心、または偏心ありの幅、管端から穴の中心までの距離、

穴径などをプログラム画面に沿って入力し、製品明細図で確認していきます。

製品の入力が終わったら、パイプ素管からの取り合いを考え、加工明細図(NC用)を作成。

ロスが少なくなるように母材長さを決め、

製品長さ別に結束がしやすいかなどの作業性も考慮しながら作成していきます。

加工明細図に使用するドリル径や注意事項・仕様などの必要項目を追記&色分けし、

注意喚起して作業現場でのミスを防止しています。

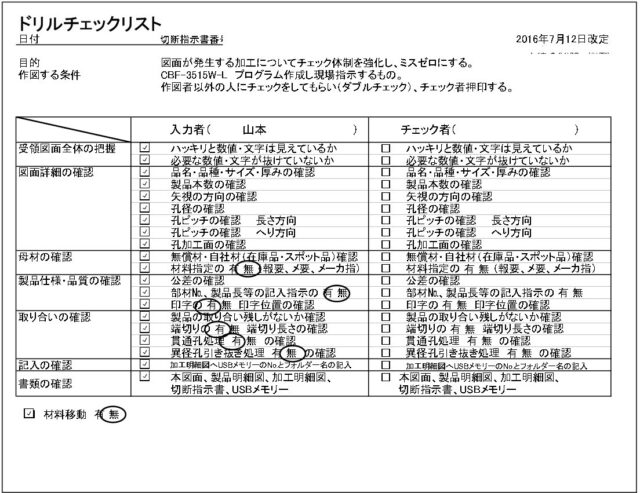

■ 加工データチェック

加工明細図作成後に製品明細図を出力し、受領明細と図面を照合、

ドリルチェックリストに従いチェックを行います。

そしてその加工明細図への記載ミス発生も防止するため、

入力者以外によるダブルチェックを行い、誤製品を出荷しないよう対策しております。

■加工開始 ~ 製品検査

加工担当者は、設備のプログラム画面に加工データ番号を呼び出して、

加工明細図のドリルサイズをセットして加工を開始。

ドリルの摩耗による穴の変形防止、

穴バリ発生の防止のためドリル装着後の穴あけ数を設備画面のカウンターで管理し、

規定の加工数でドリル交換を行います。

製品ごと最初の1本目加工終了後、

製品長、穴径、穴ピッチ、へりあき寸法など検査を行い、製品明細図に記入。

その後、加工図の数値と照合し良品であることを確認します。

また宮脇鋼管では、

後工程で重要となる製品への工区や部材番号記入を機械で行える自動マーキングシステムを採用。

そして部材番号だけでなく、製品長さ記入も機械による自動マーキングが可能です。

このようにして記入ミスなどの人的ミスをなくし、後工程へ安心をお届けしております。

これからも、お客様に信頼して頂けるように、更なる加工ミスの低減に全力で取り組んで参ります。