こんにちは!ブログ作成担当の山本です。

今回は、年間3,300トン以上の注文を頂いております“ 鞍切り(くらぎり)”などの特殊加工を行う

パイプコースター(プラズマ・ガス自動加工)設備のご紹介です。

※エグリ加工、ザグリ加工、ミウラ切り、ミューラー加工と呼ばれることもあります。

鞍切りとは丸パイプの外面に丸パイプが接合するように、馬の鞍の形状に切断する加工です。

接合部は直角だけでなくいろいろな角度があり、大径になるとその鞍切り加工を施した部分に

開先加工が必要になってきます。

–鞍切り加工が採用された著名案件–

・東京スカイツリー

・新国立競技場

・エキスポシティ大観覧車「オオサカ・ホイール」 等々、

各種鋼構造物案件・橋梁案件・道路景観商品・建産機部材などあらゆる分野で役立っています。

宮脇鋼管にはパイプコースター設備が東西合わせて3ラインあります。

今回も「生産現場」が取り組んでいる“ミス防止”に触れたいと思います。

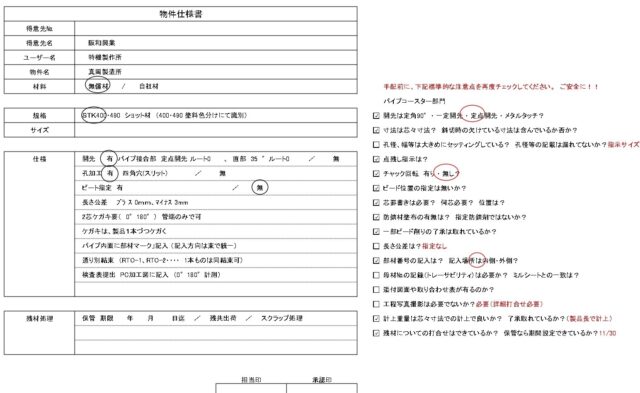

■ 加工仕様打ち合わせ

製品の仕様を事前に打ち合わせしておくことで納品後のトラブルをなくすだけでなく、

後工程(溶接加工など)がスムーズに進むような製品を提供できます。

このような物件仕様書をお客様、そして生産現場と共有します。

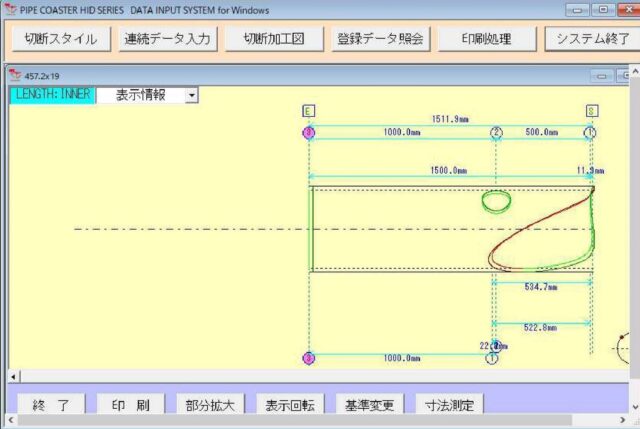

■加工データ作成

受注明細や受領図面の整理を行い、不明な点をお客様へ確認します。

(パイプコースター入力ソフトでデータ作成↓)

【鞍切りの場合】

パイプが接合する部分の交差角度

接合するパイプ径の中心から製品までの芯々距離 など

【穴加工の場合】

管端から穴の中心までの距離・穴径 など

加工データ作成は加工担当者ではなく、

専属の入力チームが加工図でチェックしながらプログラム画面に沿って入力を行います。

加工データを作成し、その加工図を出力し仕様の指示を追記。

その後、データを保存しているUSBメモリと共に最終チェック者に回します。

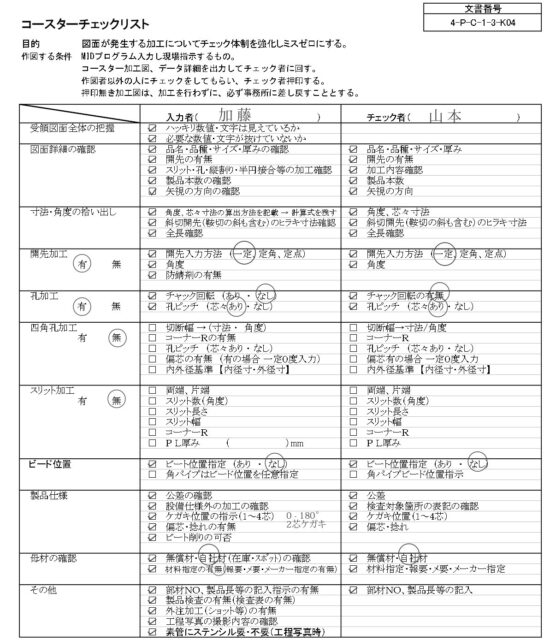

■ 加工データチェック

入力チェックはこのようなチェックリストに従って

入力者とチェック者の2名で行い、思いこみによるミスを防止しています。

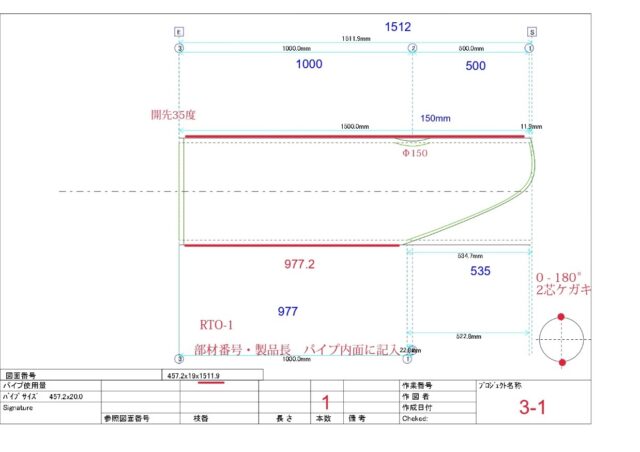

■加工開始 ~ 製品検査

加工担当者は、

設備のプログラム画面にデータ番号に紐付けされた加工データを呼び出して、

加工図と照合し加工を進めます。

ケガキ線は

1~4芯、円周ケガキ、位置決め(十字)ケガキ等、

ご要望に応じて自動マーキングトーチにて加工します。

加工終了後、加工図に製品長や穴径など実寸検査数値を記入します。

加工図の数値と照合し、良品であることをチェックします。

これからもお客様に信頼して頂けるように、

更なる加工ミスの低減に全力で取り組んで参ります。