切削加工において、加工精度は重要なポイントの一つです。加工精度が低いと、部品や製品の機能が十分に発揮されず、製品の品質やユーザーからの信頼性が低下したり、部品同士がうまくはまらず、新たに調整工程が発生したりといった影響が及びます。また、ユーザーからの評判が下がると、市場で競争力を維持することが難しくなる恐れもあるでしょう。

そこで今回の記事では、切削加工における「加工精度」の基礎知識や、精度を左右する条件についてご紹介していきます。また、加工精度を高めるためのポイントについても触れていますので、ぜひ参考にご覧ください。

目次

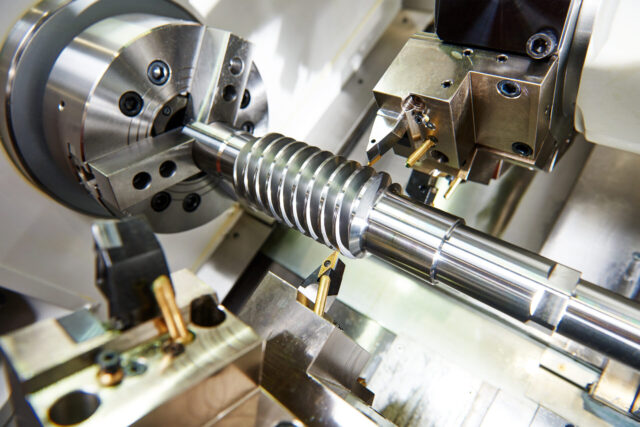

切削加工における「加工精度」とは?

切削加工における「加工精度」とは、寸法精度や形状精度、表面仕上げ、角度・傾斜の精度を指します。一般的に、寸法の許容差や公差で表され、単位は「±Xmm」または「±Xμm」が使用されます。例えば、「±0.05mm」とは、加工された部品の寸法が、設計から±0.05mmの範囲内で許容されることを意味します。

指定した寸法に対して誤差が全くない状態で仕上げることは不可能に近いため、機械設計においてはあらかじめ許容差を踏まえて設計を行うのが通常で、この方法を公差設計といいます。この公差設計は、加工時のばらつきや誤差を補正し、最終的な部品や製品の精度を確保することを目的としています。

寸法が公差から外れた品物は、基本的に納品することができないため、加工者は決められた公差から外れないように切削加工する必要があります。

つまり切削加工における加工精度は、設計から最終的な加工までのフロー全体に関わる要素であると言えるでしょう。

切削加工の精度を左右する7つの条件

次に、切削加工の加工精度を左右する条件について見ていきましょう。

精度を左右する条件①:切削条件

切削加工の精度を左右する条件1つ目は、「切削条件」です。

切削速度や送り速度、切削深さなどの切削条件が正確でないと、加工精度が悪化する可能性があります。

切削速度は材料の硬さや切削工具の特性に合わせて選定されるべきであり、不適切な速度は切削工具の摩耗や割れの原因となります。また、送り速度は切りくずの除去や加工表面の品質に影響を与えますし、切削深さにおいても過度な深さは工具の寿命を短くし、加工品質を低下させる可能性があります。

精度を左右する条件②:工具の状態

切削加工の精度を左右する条件2つ目は、「工具の状態」です。

工具の摩耗や欠陥がある場合、切削面に不正確さや粗さが生じることがあります。

工具は加工時に高い圧力や摩擦にさらされるため、長時間の使用や重度の切削作業によって摩耗していくものです。工具の刃先や切れ刃が摩耗していると、加工寸法が不正確になるだけでなく、加工表面の質も低下します。さらに、工具に欠陥やひび割れがある場合は、切削過程で工具が破損するリスクもあり、大変危険です。

精度を左右する条件③:機械の精度

切削加工の精度を左右する条件3つ目は、「機械の精度」です。

切削加工を行う機械や装置の精度が低いと、加工精度を確保することが難しくなります。機械の精度は、加工寸法や表面仕上げなどの品質に直接影響を与えるため、定期的に適切なメンテナンスと校正が必要です。

例えば、機械の剛性が不足していると、切削中に振動や変位が発生し、加工精度が損なわれる可能性があります。剛性とは、外部からの力に対する変形のしにくさのことで、剛性が高いと外部からの力を加えても変形しにくく、反対に剛性が低いと外部からの力で変形しやすいという特徴があります。

切削加工で高い加工精度を維持するには、このような機械の精度管理が欠かせないと言えるでしょう。

精度を左右する条件④:切削振動

切削加工の精度を左右する条件4つ目は、「切削振動」です。

切削振動は、切削工具とワークピースの相対的な動きに起因する振動のことを指します。切削振動は切削工具が交互に切り込みと切り離しを繰り返す際に生じ、機械の剛性や切削条件、工具の設計などによって影響を受けます。切削振動が過度に大きい場合、加工精度が悪化するだけでなく、工具の寿命や切削表面の品質にも悪影響を及ぼすことがあります。

そのため加工精度を上げるには、工具や切削条件の選定、振動ダンピング技術の活用など、複数のアプローチを組み合わせて切削振動を最小限に抑える必要があるでしょう。

精度を左右する条件⑤:素材の特性

切削加工の精度を左右する条件5つ目は、「素材の特性」です。

加工する素材の硬度や熱伝導率などの特性が、加工精度に影響を与えることがあります。素材の特性は切削工具との相互作用や、加工時の熱応答に影響を及ぼすため、素材選定や切削条件の設定には注意が必要です。特に硬い素材や熱に敏感な素材は、その特性に合わせた加工が求められます。

例えば、熱膨張は気を付けるべき特性の一つです。切削加工では、摩擦や切削応力によって熱が発生します。この熱で素材が膨張することを熱膨張といい、加工後に素材が冷えると加工時の寸法よりマイナスになる傾向があります。

このように、素材の特性は切削加工の精度に大きな影響を与えるため、適切な素材選定と切削戦略の設計が重要です。

精度を左右する条件⑥:切削液の種類

切削加工の精度を左右する条件6つ目は、「切削液の種類」です。

切削液は切削加工時の冷却や潤滑に重要な役割を果たし、適切な切削液を使用しないと、切削面に焼けや粗さが生じる可能性があります。

切削液には、潤滑作用を強化する不水溶性切削油剤と、冷却作用を強化する水溶性切削油剤があり、加工する素材の種類・切削条件・作業環境などに応じて使い分ける必要があります。

精度を左右する条件⑦:環境条件

切削加工の精度を左右する条件7つ目は、「環境条件」です。

切削加工の際、温度や湿度の影響も加工精度に影響を及ぼすことがあります。特に高精度な加工を行う場合、環境の変化は寸法や部品の変形につながり、加工精度の低下を引き起こします。

先ほど、切削加工時の熱で熱膨張が発生しやすいとご紹介しましたが、周辺の温度変動によっても熱膨張は発生します。また湿度が高い環境だと、吸湿して膨張する恐れがあります。

切削加工の精度を上げるポイント

最後に、切削加工の精度を上げるポイントについてご紹介していきます。

切削加工の精度を高めるポイント①:前処理や準備を適切に行う

切削加工の精度や品質を向上させるためには、加工前の材料の準備と正確な切削条件の設定が欠かせません。

具体的には、加工前にワークピースを正確な寸法に加工する、切削加工の前処理を適切に行う、切削速度・送り速度・切削深さ・切削方向を選定するなどです。

正確な切削条件の設定は、切削加工の精度を向上させるだけでなく、工具の寿命を延ばすことにもつながります。加工する素材の特性や工具の性能に応じて、切削条件を設定するようにしましょう。

切削加工の精度を高めるポイント②:高いレベルを維持する

切削加工の精度を高めるには、高いレベルを維持することもポイントとなります。

例えば、摩耗や欠陥の少ない高品質な工具を使用する、機械を定期的にメンテナンスする、機械やワークピースの振動を最小限に抑えるために振動吸収材を使用する、温度変化や湿度の影響を最小限に抑えるために環境管理を徹底するなどです。

各要素のバランスを保ちながら、高いレベルを保持していきましょう。

切削加工の精度を高めるポイント③:適切なソフトウェアを使用する

適切なソフトウェアの導入も、切削加工の精度向上に貢献します。

切削加工では、CAMという図面データを読み取るソフトウェアを用います。CAM(キャム)とは「Computer Aided Manufacturing」の略称で、CADで作成した図面から加工プログラム(NCデータ/XY座標が記載されているデータ)を作成して、切削加工を指示するソフトとなっています。

CAMにはさまざまなソフトがあり、現場に合った適切なCAMを導入することが大切です。導入する際は、必要な仕様に対応しているか、導入時やアップデート時の負担は少ないか、サポート体制は整っているかといったポイントに注目して、適切なソフトを選びましょう。

切削加工は生産性だけでなく加工精度も重要

今回は、切削加工の精度を左右する条件や、精度を高めるポイントなどについてご紹介しました。

切削加工などの機械加工では、生産性の向上やコストの低減が重要視されがちですが、これらと同様に加工精度も重要な要素の一つです。

そして精度が高い切削加工を行うには、温度管理や機械管理、切削工具の管理などが欠かせません。加えて、これらの業務を行うための教育も必要です。

例えば私たち宮脇鋼管では、加工製品を固定するバイスだけでは固定しにくい長さのものや、薄い厚みのパイプなどは、万力を用いて固定し、精度を保っています。また、加工製品形状や長さによって精度は異なりますが、丸孔・長孔についての公差は±0.1〜0.2mmです。

教育面に関しても、新しい技術やノウハウ、問題発見能力を社員間で共有し、お客様のお役に立てる会社を全員で目指しています。

切削加工や鋼管加工でお困りの方は、ぜひ宮脇鋼管へご相談ください。

鋼管加工のベストアドバイザー宮脇鋼管へ

宮脇鋼管は、鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。