建築資材などで使用される鋼管は、図面で示された長さや経路で適切に接続する必要がありますが、その際に用いられる加工方法の一つがねじ切り加工です。

ねじ切り加工は、配管材料の接続部を溶接しない方法であるため現場作業の縮減が可能で、高い作業習熟度も必要としないことから、代表的な端材加工として普及しています。

今回は、鋼管材料における接続部のねじ切り加工にはどのような種類があるのか、またメリット・デメリット、ねじ切り加工に適した材料についてご紹介します。

ねじ切り加工とは

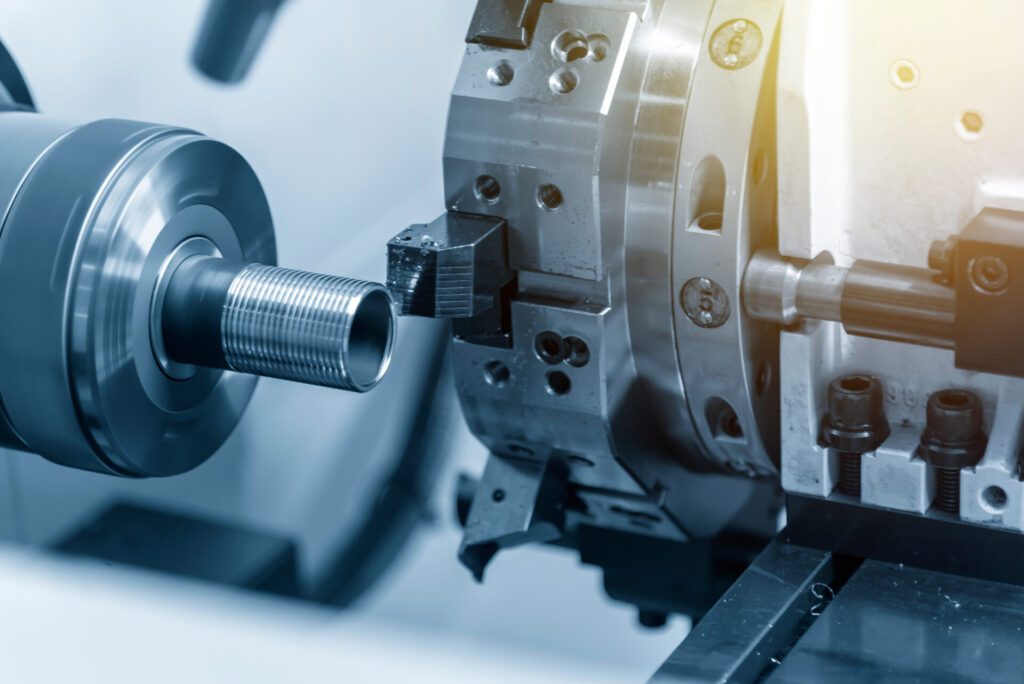

ねじ切り加工とは、金属を切削加工して、ねじのギザギザ(凹凸)部分を掘ることです。一般的には、金属棒を切削加工したり、塑性加工したりして製作します。

ねじ切り加工をした鋼管の用途は、建築資材で使用される配管材(パイプ材)などが挙げられます。

水道管やガス管などの配管材は、建物規模や分枝管の経路により長くなるため、工事現場で適切に接続する必要があります。その際、熟練工の職人によって現場溶接でも接合できますが、人件費や工期が増加して、非常に不経済な手法になるケースもあります。

そこで、配管材の先端をねじ切り加工することで、現場での接合を容易にし、施工性や経済性を向上することができるのです。

鋼材の種類別ねじ切り加工の向き・不向き

ねじ切り加工は、切削加工の際に部材に大きなせん断力がかかるため、肉厚が薄い部材は破断の恐れがあり不向きです。

また、チタンやアルミなど、強度が高いものや摩擦熱により発火性があるものも加工が行いにくく、不向きとされています。

チタンは軽量・強度・難錆といった性質があり、船舶や車両のエンジンなどで私たちの生活の中でも広く使用されています。素材として重厚感や高級感がありますが、非常に引っ張り強度が高いため、切削刃先に負荷がかかり、工具が摩耗しやすくなります。

また、熱伝導率が低いため、切削加工の際に生じる熱が工具と被削物に滞留して工具の摩耗が大きくなってしまいます。

アルミは軽量かつ加工性に優れており、自動車部品やサッシなどの建築材料などに広く採用されていますが、酸化しやすく熱膨張性が高いため発火につながる恐れがあり、ねじ切り加工には不向きとされています。

一方で、炭素を含有する鋼や鉄は、強度と靭性のバランスがよく、耐熱性も高いことからねじ切り加工に向いている素材とされています。

具体例として、一般構造用圧延鋼材(SS材)や炭素工具鋼鋼材(SK材)、機械構造用炭素鋼鋼材(S-C材)は加工性も高く、建築資材や設備材などに広く利用されています。

ねじ切り加工の方法と特徴

ここからは、具体的にねじ切り加工の方法とその特徴についてご紹介します。

転造ねじ加工

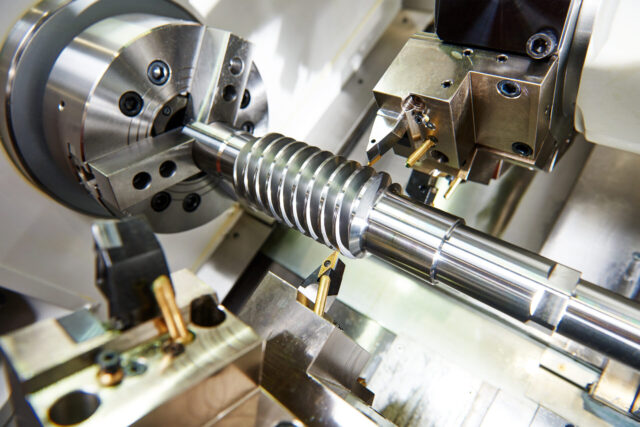

転造ねじ加工とは、加工物を回転させながら圧縮して成形する塑性加工の一つで、ローリング加工とも称される鍛造加工の一種です。

棒状の素材を転造ダイス(断面がねじ山をした工具)で挟み、回転させながら圧縮して円筒表面を成型します。

切削加工では加工物を削ぎ落して成型しますが、転造加工は、素材が圧縮・凝縮されるため繊維状金属組織(ファイバーフロー)が切断されず、強度が高いことがメリットだと言えます。

また、切り屑やバリが発生しないため、それらの処理費用も掛からず非常に経済的な工法です。

デメリットとしては、加工物を圧縮・凝縮するための金型製作の初期費用がかかる点です。金型設計やモックアップ製作の期間も必要となるため、作業工程も長期化する傾向があります。

切削ねじ加工

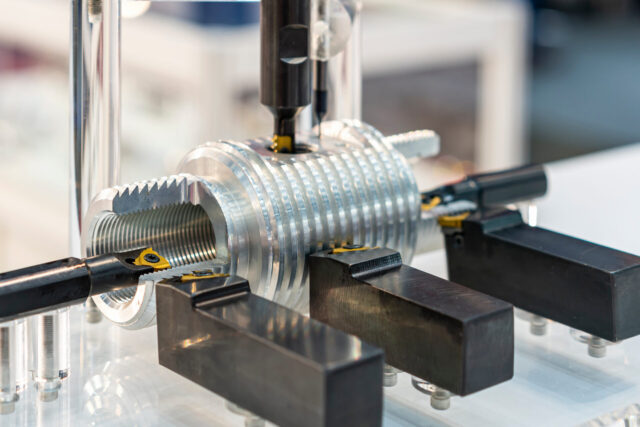

切削ねじ加工とは、加工物の一部を削り取って成形する加工方法です。

代表的な方法としては、NC旋盤での切削加工が挙げられ、回転させた加工物に工具を当てて削る旋削加工と、加工物に回転させた工具を当てて削る転削加工に分類されます。

鋼管の雄ねじの製作には、円筒状素材の加工性に優れた旋削加工が採用され、接手を成型します。この工程では旋盤やねじ製作に特化した「ねじ切り盤」と称される工作機械が使用されています。

旋盤を使用する旋盤加工には、ねじ山を成形する「ねじ切り加工」があり、その加工をする際には「ねじ切りバイト」と呼ばれる専用工具を使用します。前記した転造加工とは異なり、工具を付け替えれば雄ねじだけでなく雌ねじの加工もできるため、複雑かつ多様な形状を成型しやすい点に大きなメリットがあります。

デメリットとしては、この切削工程を行う際に切り屑やバリが生じるため、除去費用が発生し、作業工程が長期化する点です。

ねじ切り加工の難しさとは

加工物のねじ穴(外径)が小さく、ねじが長い場合は、加工工具にかかるせん断力も増大してきます。そうなると工具自体の破損リスクが高くなり、ねじ穴に破損した加工工具が残存してしまう恐れもあります。

ねじ切り加工の難しさとしては、このようなケースの場合、工具交換費だけではなく、製品の再製作費も生じてしまい、加工のリスクが高くなる点が挙げられるでしょう。

また、技術上の懸念点としてねじ穴が長い場合、専用の工具を利用するか既存工具で堀り継ぐ必要があるため、継ぎ目部分において段差が生じ、製品精度が低くなる点が挙げられます。

一般的に最適なねじ穴深さは、ねじ穴(外径)の2倍程度とされています。また、加工物の板厚が薄いとねじ山が立てられず加工自体が困難とされています。

ねじ切り加工も鋼管加工のベストアドバイザー宮脇鋼管へ

ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。

鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。

- 難しい加工に対応できるか?

- まずは在庫を確認したい

- 鋼材の価格と納期が知りたい

- 詳細な見積もりが欲しい

など、

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。