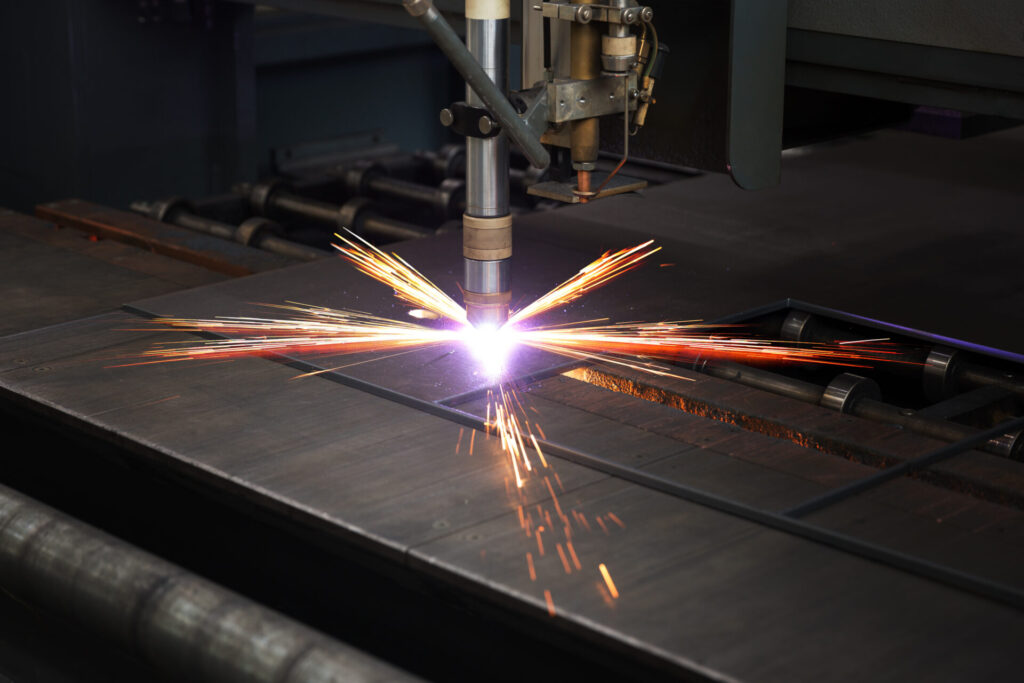

金属を切断する方法は、ガス切断やレーザー切断などありますが、多様な大きさ、厚み、材質に対応できる方法として多くの製作所で採用されている切断方法が「プラズマ加工」です。

プラズマ加工とは、切断する金属と電極の間に発生させたプラズマアークで工作物を溶融し、プラズマ気流によってスラグを吹き飛ばして、切断を行う方法です。

今回は、プラズマ加工の特徴や原理、レーザーやガス切断との違いなどについて解説します。

目次

プラズマ加工とは

プラズマ加工とは、プラズマを用いて主に切断などを行うことです。

物質は高温になるに従って固体、液体、気体と状態変化しますが、気体がさらに超高温になると、膨張して気体原子が自由電子とイオンに分離し、電離気体となります。このとき、電子が原子の軌道から自由になり、物質の第四状態とも呼ばれるプラズマに変化するのです。

プラズマの特徴として、以下の4つが挙げられます。

- 反応性が高い

- 光を放射する

- 電気的に中性的である

- 導電性がある

プラズマ加工は、これらの特徴を利用して高温のプラズマを熱源とするため、切断スピードが速く、それと同時に切断面の変形や融解による金属への影響が少なくなります。

従来のガス切断などは、酸化しないステンレスなどの加工が困難でしたが、プラズマ加工であれば、通電するものならなんでも切断することが可能です。

ガスやレーザーによる切断と比べて切断時間が短く、運転効率が良いプラズマ加工は、さまざまな現場で採用されています。

プラズマ加工で切断する原理

プラズマ加工による切断は、加工対象の金属と電極の間にプラズマアークを発生させ、発生するプラズマ気流によって金属を切断します。

電極から発せられるプラズマアーク周辺は、約2万℃と非常に高温なため、機械に組み込まれている冷却ノズルやジェット水流などの冷却装置を用いて水冷します。

このとき、プラズマアークは水冷により緊縮し、外部への熱損失を抑えるよう働きます。そして、プラズマアークの温度と電流密度が上昇し、プラズマアークのエネルギーが高密度になります。

この高密度のエネルギーを利用して加工対象物を融解し、プラズマ気流により融解部分を排除しながら切断するのです。

プラズマ加工のメリット

プラズマ加工が多種多様な現場で選ばれているのは、複数の大きなメリットがあるからです。

多くの素材が加工できる

プラズマ加工であれば、通電する素材のほとんどを加工することができます。

また、ナノメートル(1/1,000,000,000)単位の微細な溝や穴を掘ることや表面に薄い塗膜をつくることに適しており、主に半導体集積回路の生産工程で採用されています。

半導体以外にも、薄膜合成、表面改質など、プラズマ加工は多様な分野で活用されています。

曲線の切断ができる

プラズマ加工であれば、直線だけでなく曲線の切断もでき、複雑かつ多様な製品形状にも対応できます。

現在では、プラズマ加工機の操作も容易となったため、製品の品質が安定しやすいといったこともプラズマ加工が広く選ばれる理由と言えるでしょう。

ガス切断でできない素材も加工可能

ガス切断は、金属を酸化させて切断する方式のため、酸化しにくいステンレス鋼やアルミニウム合金などは切断が難しいとされています。

しかし、プラズマ加工であればそのような金属も対応可能で、尚且つ高速で切断することが可能です。

操作が簡単で安全

プラズマ加工は、ガス切断などに比べて機械の操作が簡単かつ安全です。

また、職人の腕により製品精度が大きく左右されるガス切断に比べて、プラズマ加工機はそれほどのスキルを必要としないため、安定した品質が確保できます。

切断スピードが速い

プラズマ加工は、約3〜20mm厚の板までなら切断スピードが速い点もメリットとして挙げられます。

プラズマ切断は、レーザー切断やガス切断などでは対応できない厚みのある板や、大きなサイズの金属を切断するのにも適しています。

ランニングコストが抑えられる

ガス切断をする際は、可燃性のガスが必要ですが、プラズマ切断はプラズマ切断機械本体と200Vの電源、エアーコンプレッサーがあれば使用できます。

関連する消耗品も安価でランニングコストを縮減できるのも、大きなメリットの一つと言えます。

プラズマ加工のデメリット

ほとんどのものを加工できる便利なプラズマ加工ですが、デメリットもあわせ持っています。

電源ない屋外では使えない

プラズマ切断機は、200Vの電源があればどこでも使用可能ですが、電源が近くに無い屋外や100Vのみ配電されている小規模施設では不向きです。

というのも、屋外や小規模施設の場合、プラズマ切断機を使用する際に大型発電機や受変電設備の導入や電源の引込工事などが発生し、イニシャルコストが増大してしまうからです。

スラグの処理

プラズマ切断機では、溶解部分から出るスラグ(溶解した金属屑)を処理する必要があります。

スラグが機械内に存在していると、次の作業で誤差が発生し製品品質に大きく影響してしまいます。

プラズマ加工とレーザー切断、ガス切断の違い

ここからは、切断する際にプラズマ加工とともに検討されるレーザー切断とガス切断について解説します。

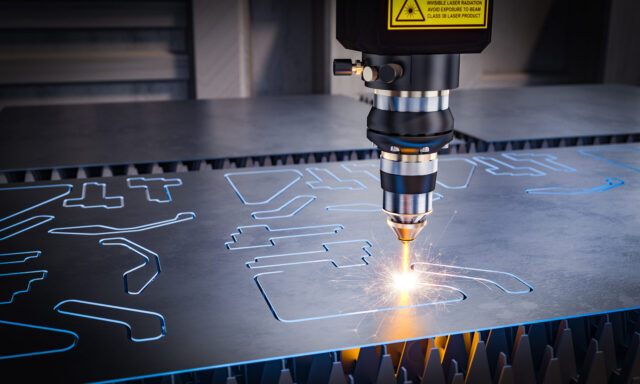

レーザー切断とは

レーザー切断では、レーザーノズルの先端からレーザービームを照射する際に、各材料に最適な種類のガスを切断材料に吹き付けます。そうして溶融した切断材料を、レーザービームが照射された部分から分離すると切断が完了です。

特にレーザー加工機の薄板金属のカットは非接触のため、変形やひび割れの発生が最小化できます。刃物が入りにくい箇所の穴あけや切断も可能で、非常に細かい造作が可能です。

そのため、時計などの電子機器や計測器などの産業用機器、板ばね・シムプレートなどの高精度が求められる加工に適しています。

レーザー切断のメリット

レーザー切断の大きなメリットは、切断面がきれいであるという点です。高温かつ早い切断方法で部材をせん断するため、切断痕が残りにくく切屑も最小化されます。 レーザー切断のデメリットは、20mm以上の肉厚部材の切断にはあまり適していないという点です。 ガス切断は、切断したい鋼材の表面に対して、予熱炎を用いて高温に加熱し、赤熱した切断箇所に酸素ガスを吹き付けて切断する方法です。 ガス切断のメリットは、比較的厚みがある金属もすばやく切断できる点です。 ガス切断のデメリットは、切断面がプラズマ切断やレーザー切断と比較して、やや荒くなる点です。 など数多くの鋼構造物でプラズマ加工の実績があります。 他社では不可能なプラズマ加工も専用機器と熟練の技で対応いたしますので、ぜひご相談ください。 ロットの大小に関わらず即納提案し、加工のすべてを品質管理いたしますのでご安心ください。VE提案から単品図の作成まで実現可能です。 鉄の鋼管をお客様がすぐに使える状態の製品に加工してお届けすることができる新しい加工サービスも実施しております。 など、

それにより、作業工数が削減できます。また、複雑な形状や曲線も加工が可能であり、加工の自由度が向上します。

また、レーザー切断機械の定期的なメンテナンスも必要となるため、ランニングコストが増大するという点もデメリットとして挙げられます。ガス切断とは

ガス切断のメリット

また、レーザー切断機やプラズマ切断機と比較して、必要な機材が少なく、動力となる電気を必要としないためイニシャルコストとランニングコストが縮減できます。ガス切断のデメリット

また作業者の習熟度により、製品仕上がりに大きな差が生じます。プラズマ加工は鋼管加工のベストアドバイザー宮脇鋼管へ

宮脇鋼管は鋼管加工のスペシャリストとして、お客様にとってのベストアンサーを提供いたします。

鋼管加工の総合技術商社として、最新の鋼構造加工システムを提案する宮脇鋼管へお問い合わせください。